Una instalación industrial relativamente pequeña, cuenta con maquinaria electromecánica que cumplen ciertas funciones que son parte de los procesos de manufactura. Un taller metalmecánico que produce Cabinas, Gabinetes, cajas, para usos en el sector de la construcción y de las instalaciones electromecánicas, tienen muchos motores que operan de manera continuada dentro de las 12 horas del día.

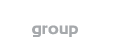

Normalmente las pequeñas instalaciones industriales cuentan con una derivación desde una subestación zonal, a través de un transformador que alimenta a varios usuarios de una zona. Estos transformadores utilizan acometidas subterráneas para distribuir la alimentación eléctrica hacia cada usuario.

El suministro eléctrico en el PMI (punto de medición a la intemperie) es por lo general limitado, estas restricciones son dadas, entre otras razones técnicas por:

- Capacidad de conducción de energía eléctrica del cable conductor

- Capacidad del ducto subterráneo

- Capacidad de la potencia del transformador de distribución

- Capacidad de diseño de la subestación de distribución

Así, las limitaciones de las instalaciones eléctricas para el predio industrial son de 50KW de potencia, en baja tensión trifásica. El pequeño taller industrial tiene maquinaria y equipos, incluyendo sistemas de iluminación y servicios auxiliares por 40kW, cuya operación al día es durante 10 horas.

Aumento en la Carga.

El taller va a recibir unos equipos nuevos (que incluyen motores modernos con control de tipo electrónico – AC Driver – y tableros CNC automáticos) cuya estimación de energía al día es de 100KW-hr/día, operando 4 horas diarias y con un factor de potencia cercano a la unidad, debido al uso de AC Drivers. Estos equipos trabajaran en conjunto con las maquinas existentes, para mejorar el proceso actual. Operan a 380V (AC) trifásicos.

Luego tenemos:

Potencia (kW) = 100kW-Hr / 4 Hr = 25kW de capacidad nueva a instalarse. (se desprecian los efectos de la potencia reactiva, debido al uso de AC Drivers que compensan el factor de potencia a la unidad teórica.)

El Principal problema es la ampliación de la instalación eléctrica, que técnicamente obliga a derivar la acometida desde otra subestación existente (ampliar la subestación de distribución y su transformador puede resultar muy costoso si es tan solo 25kW la potencia requerida), esta alternativa puede demorar bastante tiempo e incluso puede que esta ampliación tenga que programarse dentro del plan de crecimiento de la red eléctrica del distribuidor concesionario y será no menor a 3 meses o más.

Para el pequeño industrial es muy crítica la instalación, tiene a los nuevos equipos, cuyo costo de financiamiento ya viene pagando y estos equipos no están dentro de los procesos de producción, aún.

La Alternativa en Sistemas de Baterías.

Una de los hechos en el taller es que solo operan 10 horas al día, luego tienen disponibles 14 horas que no están usando el suministro eléctrico. El taller podría operar estos nuevos equipos en un horario especial, pero esto no es posible debido a que la nueva maquinaria opera conjuntamente con los procesos diarios ya establecidos.

Otra alternativa es utilizar un grupo generador eléctrico, para aportar los 25kW que requiere, pero esto representa un costo de instalaciones mecánicas, costos de operación e incremento de los niveles de ruido y de polución en el taller.

¿Y si aplicamos tecnologías limpias de almacenamiento de energía?

Efectivamente, es posible contar con un nuevo medio tecnológico pasivo de almacenamiento de energía, que puede utilizar el sistema eléctrico existente y no requiere mayores modificaciones a las instalaciones, solo adecuarse a la instalación de los nuevos equipos.

El sistema de Banco de Baterías de Iones de Litio

La mejor alternativa para este taller, es utilizar un banco de baterías de iones de litio para almacenamiento de energía eléctrica (BESS = Battery Energy Storage Systems).

El sistema BESS, está compuesto por:

- Agrupamiento de celdas de iones de Litio (batería)

- Controlador de gestión de las baterías incorporado (BMS = Battery Management System)

- Cargador/Inversor trifásico AC/DC/AC, con control horario de carga y limitación de descarga de baterías

- Tablero Automático de Transferencia

La potencia necesaria a instalarse deriva de la energía requerida a almacenarse en el tiempo (t). Si consideramos utilización diaria, nuestro rango de tiempo está en las 24 horas del día, donde suponemos que no hay fenómenos de corte de energía (si se corta la energía, se paraliza toda la producción). La potencia requerida (en kilowatts = kW) nos permitirá conocer los parámetros eléctricos básicos como la tensión de utilización y la intensidad de corriente de las instalaciones eléctricas nuevas.

𝑃 (𝑘𝑊)= 𝐸𝑛𝑒𝑟𝑔í𝑎 𝑇𝑜𝑡𝑎𝑙 (𝑘𝑊−𝐻𝑟) / 𝑡𝑖𝑒𝑚𝑝𝑜 (𝐻𝑟)

Para efectos del cálculo de baterías de iones de litio, requerimos los términos de energía como sigue:

𝐸𝑛𝑒𝑟𝑔𝑖𝑎 (𝑘𝑊−𝐻𝑟) =𝑃𝑜𝑡𝑒𝑛𝑐𝑖𝑎 𝑀𝑎𝑥𝑖𝑚𝑎 (𝑘𝑊)∗𝑡𝑖𝑒𝑚𝑝𝑜 𝑑𝑒 𝑢𝑠𝑜 (ℎ𝑜𝑟𝑎𝑠)+𝑆𝑢𝑚𝑎 𝑑𝑒 𝑝é𝑟𝑑𝑖𝑑𝑎𝑠 𝑑𝑒 𝑒𝑛𝑒𝑟𝑔í𝑎 𝑒𝑛 𝑡𝑜𝑑𝑎 𝑙𝑎 𝑖𝑛𝑠𝑡𝑎𝑙𝑎𝑐𝑖ó𝑛 𝑛𝑢𝑒𝑣𝑎 (𝑘𝑊−𝐻𝑟)

La sumatoria de pérdidas (Σ (kw-Hr)) incluyen:

- Pérdidas por los procesos de carga y descarga de las celdas de iones de litio

- Pérdidas por la eficiencia del Cargados/Inversor electrónico

- Pérdidas en los cables conductores de la nueva instalación eléctrica

De manera simple y reducida (son cálculos teóricos) vamos a suponer que la suma de todas las pérdidas (Σ (kw-Hr)) representan el 10% del consumo, lo que se traduce en una carga de los circuitos eléctricos en funcionamiento (Potencia):

Potencia Total (kW) = 25kW / (1-10%) = 27,77KW aproximamos a 28kW.

Las nuevas máquinas operan durante 4 horas al día, esto es consumen la energía total (que incluyen las pérdidas en la nueva instalación) :

Energía Total = 28kW * 4 horas = 112 kW-Hr

Ahora un sistema de batería no puede ser descargado al máximo de su capacidad, por lo general el fabricante recomienda una cantidad de energía que puede ser extraída de las baterías, para que estas puedan tener un tiempo de vida estimado para su recambio en el tiempo.

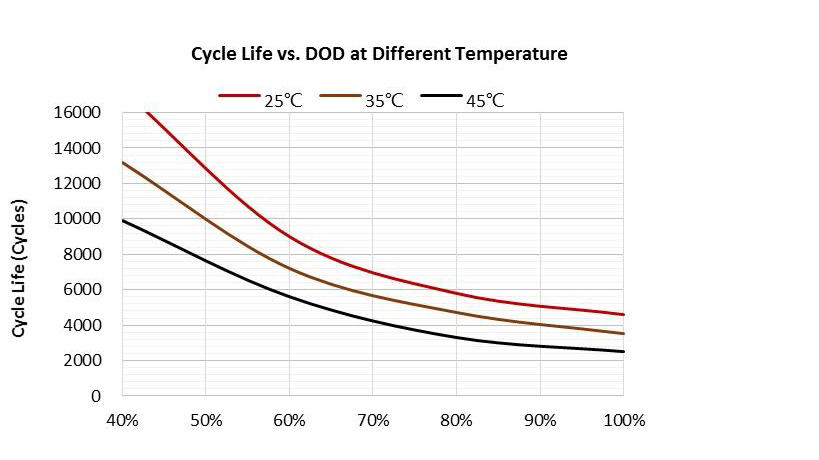

Un ciclo está compuesto por un periodo de carga y un periodo de descarga, si este proceso se realiza en un año (365 días), entonces si el inversionista del taller considera que su inversión tenga una vida de 10 años como mínimo, entonces:

10 años * 365 días/año * 1 ciclo/día = 3650 ciclos de vida.

La temperatura de operación a la cual se verá sometido el sistema BESS, es de 30°C a 35°C (dentro de las instalaciones del taller industrial)

Las Curvas de descarga nos muestran que podemos operar hasta 4000 ciclos (más de 10 años de vida útil) descargando la batería de iones de litio hasta un 90% de su capacidad diaria; esto es que la RESERVA es del 10% para proteger a la batería.

Esto significa que la cantidad de energía que debemos almacenar a diario en la primera recarga de las baterías son:

Energía inicial (kW-Hr) = Energía Total (kW-Hr) / (1-Reserva%)

Energía inicial (kW-Hr) = 112kW-Hr / (1-10%) = 124,44 kW-Hr.

Este sistema BESS se verá así:

El Ciclo de carga se puede realizar durante las horas nocturnas, cuando no hay mayor actividad en el taller industrial, utilizando una derivación del tablero de alimentación general, para alimentar al cargador del BESS, por un periodo de 4 a 5 horas y entregar la potencia necesaria.

La corriente que entregarán en 4 horas será el requerimiento de las nuevas máquinas:

Potencia Máquinas (kW) = 1,73* Voltaje (V)* I (Amp) * cos F

25 kW = 1,73*380V* I (amp) * 1 (los equipos cuentan con AC-Drivers para un factor de potencia de 1)

Luego: I (Amp) = 25 kW / 657,40V = 38,02 Amperios

Recordemos el 10% de pérdidas lo que significan: I pérdidas = 10% * I (Amp) = 3,802 Amperios.

Luego corriente total es 41,822 Amperios que serán extraídos de la batería cada hora.

Finalmente tenemos ya configurada la batería de iones de litio:

Carga:

Tiempo: 6 horas (a partir de las 00.00 horas)

Descarga:

Tiempo: 4 horas (durante el día)

Inversor: 50 Amperios a plena carga (trifásico sinusoidal)

Batería: 4 celdas de 32kW-hr en paralelo de litio con control BMS

Conclusiones.

Un sistema de almacenamiento de energía en baterías de iones de litio, tiene muchas ventajas

como:

- Ocupa un espacio reducido (costo-espacio físico es muy rentable)

- No genera ruidos (solo los del ventilador-extractor del Convertidor/cargador/inversor)

- Vida útil larga, superior a los 10 años

- Capacidad de ser transportable y móvil. Se puede ubicar en cualquier lugar del taller o planta

- Capacidad de operar a temperaturas de uso industrial

- No requiere mayor mantenimiento, sino limpieza y revisión anual de su operatividad

- Módulos de Iones de Litio intercambiables (es modular)

- Puede ser conectado a otra fuente de generación de energía como complemento

- Capacidad de monitoreo en línea

- No requiere combustible fósil, ni servicios de mantenimiento electromecánico

- Retorno de inversión a largo plazo

- La propiedad es del taller o la planta, no es del concesionario eléctrico